激光(guāng)切割(gē)機在工作(zuò)運行(háng),少不了(le)激(jī)光切割機中的伺服(fú)電(diàn)機,伺服(fú)電機,可使控制速(sù)度,位置精度(dù)非常準(zhǔn)确。将(jiāng)電(diàn)壓信(xìn)号轉化為(wéi)轉矩(jǔ)和轉速以(yǐ)驅動(dòng)控制對象(xiàng)。那(nà)麼,是(shì)什(shí)麼影(yǐng)響了激光切割(gē)機伺服電(diàn)機正(zhèng)常運行(háng)?下面我(wǒ)們一(yī)起來(lái)看看(kàn)影響激光切割(gē)機伺服電機正(zhèng)常運行(háng)的因素。

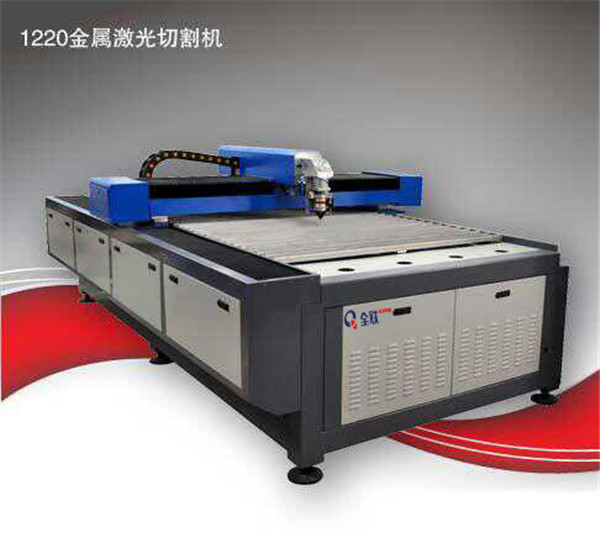

此為(wéi)激光切割機效(xiào)果圖(tú)

1.機械因(yīn)素(sù)

機械問題(tí)相對而言比較常見(jiàn),主要體現(xiàn)在設(shè)計、傳(chuán)動方(fāng)式、安(ān)裝、材(cái)質、機(jī)械磨損等(děng)方面。

2.機械(xiè)共振

機(jī)械(xiè)共振問題對伺服較(jiào)大的影響在于(yú)無法(fǎ)繼續提高(gāo)伺服電機的響應性(xìng),從而使設(shè)備整體運行在(zài)比較低的響應(yīng)狀态。此類(lèi)問題(tí)在同步(bù)帶傳動的機械(xiè)中比較(jiào)常見(jiàn),另外長距離的滾珠絲杆(gǎn)有時(shí)也有此類(lèi)情況。主要(yào)原因是同(tóng)步帶的剛(gāng)性偏低(dī),共(gòng)振頻(pín)率低(dī),長距(jù)離的(de)絲杆自身慣量(liàng)較大,且多(duō)有變(biàn)形情(qíng)況,特别是(shì)在電機容(róng)量選擇偏小的(de)情況下比(bǐ)較容易起(qǐ)振。同時安裝時的裝(zhuāng)配工(gōng)藝高(gāo)低和材質的優(yōu)劣也會對機械(xiè)的共振産生(shēng)影響。

3.機械抖動

機(jī)械抖動(dòng)實質也是機(jī)械(xiè)的固有(yǒu)頻率問(wèn)題,通常(cháng)比較多地出現(xiàn)在單(dān)端固定的(de)懸梁結構中,特(tè)别是在加(jiā)減速階段表現(xiàn)尤其(qí)明顯。低頻(pín)的(de)抖動在(zài)加工件中(zhōng)會呈(chéng)現出(chū)大波(bō)浪狀的形态,較高頻(pín)的抖動會有鋸齒狀的形(xíng)态。

4.機械(xiè)内應力、外力等因素

由(yóu)于機(jī)械(xiè)材(cái)質和安(ān)裝的差異,設(shè)備上各傳(chuán)動(dòng)軸(zhóu)的機(jī)械内應力、靜摩擦力(lì)等可(kě)能會不一緻。如(rú)果設備中參與(yǔ)軌迹插補控(kòng)制(zhì)的兩軸(zhóu)中的某(mǒu)一軸的(de)内(nèi)應力或者靜摩擦力等更(gèng)大,則(zé)會一(yī)定程度上消(xiāo)耗(hào)掉伺(sì)服(fú)的(de)轉矩(jǔ),造成此軸(zhóu)的加速變慢,從而導緻加工輪廓變形。通(tōng)常我們可(kě)以通(tōng)過伺(sì)服驅(qū)動器(qì)反饋生成(chéng)的波形(xíng)曲線來(lái)觀察傳(chuán)動(dòng)軸的(de)内應(yīng)力問(wèn)題。

外(wài)力作(zuò)用于(yú)軸上(shàng)的情況也比較(jiào)類似(sì)。一般的闆材切割機(jī),各軸(zhóu)與工件之間是非接觸(chù)的,可能(néng)受到的外力有(yǒu)限。但某些管材(cái)切割(gē)機,送管軸(zhóu)會參與切割時候的插(chā)補(bǔ),而另(lìng)一軸一般(bān)是非接觸的。此時管(guǎn)材由于受到夾(jiá)具的(de)影響,會對(duì)送管軸産(chǎn)生一(yī)個反向作用力,這樣(yàng)參與插補(bǔ)控制的兩軸受(shòu)力情況(kuàng)不(bú)一(yī)緻(zhì),切割(gē)的效(xiào)果肯(kěn)定會受到影響。

5.數控(kòng)系統因素

有的情(qíng)況下,伺(sì)服的調試效果不明顯,此(cǐ)時可能就要(yào)介入對(duì)控制系統的調(diào)節了。激光切割(gē)機加工時通常(cháng)線速度(dù)是比較(jiào)恒定的,在(zài)直線(xiàn)與曲線上都是(shì)同(tóng)一速度。這一(yī)點在(zài)直(zhí)線運(yùn)動(dòng)上是沒有(yǒu)多大(dà)問題的(de),但是在(zài)曲線,特别(bié)是小尺寸圓弧的加(jiā)工上可能會因為加速度(dù)過大導緻輪廓變形(xíng)的情(qíng)況。

備(bèi)案号: 陝(shǎn)icp備16009306号 網站地圖 rss xml 陝西|西安(ān)|銀(yín)川|太原|蘭州(zhōu)|青海|内蒙|江蘇(sū)|西甯|新疆|河南|

聯系(xì)人:陶經理 電(diàn)話:13679182788  技術支持:動力(lì)無限(xiàn)

技術支持:動力(lì)無限(xiàn)

地址(zhǐ):西安市灞橋區半坡(pō)國際廣場(chǎng)51408室 全國服(fú)務熱線:13679186788 郵(yóu)箱:admin@51ks.cc

西安(ān)豐發振雷科技有限公司主(zhǔ)要從(cóng)事 卷闆機 剪闆(pǎn)機 液(yè)壓機 數(shù)控機床(chuáng) 等産品(pǐn),歡迎前(qián)來咨詢!